Jakie przecinarki tarczowe sprawdzą się w warsztacie przemysłowym?

Jakie przecinarki tarczowe sprawdzą się w warsztacie przemysłowym? To pytanie zadaje sobie wielu właścicieli firm produkcyjnych, którzy pragną zoptymalizować procesy w swoich zakładach. Wybór odpowiedniego narzędzia, takiego jak profesjonalna przecinarka tarczowa do metalu czy drewna, to klucz do zwiększenia wydajności, zapewnienia bezpieczeństwa i precyzji pracy. Odpowiednia maszyna nie tylko oszczędza czas, ale także znacząco obniża koszty eksploatacji. W tym artykule omówimy, na co zwrócić uwagę przy wyborze przemysłowej przecinarki tarczowej, aby jak najlepiej odpowiadała potrzebom Twojego warsztatu.

Najważniejsze kryteria wyboru przecinarki tarczowej

- Rodzaje przecinarek tarczowych – dobierz urządzenie do charakteru pracy: stołowe, przenośne, taśmowe.

- Parametry techniczne przecinarek – średnica tarczy, moc, funkcje dodatkowe są kluczowe dla efektywności.

- Specyfika cięcia materiałów – dostosuj sprzęt do pracy z metalem, drewnem lub tworzywami sztucznymi.

- Wybór odpowiedniej tarczy tnącej – typ materiału i parametry tarczy wpływają na jakość cięcia.

- Bezpieczeństwo pracy z przecinarką – zasady i urządzenia minimalizujące ryzyko wypadków.

Zachęcamy do przeczytania całego artykułu, aby dowiedzieć się, jak właściwy dobór przecinarki tarczowej wpływa na sukces Twojego warsztatu przemysłowego.

Jak wybrać przemysłową przecinarkę tarczową – najważniejsze cechy i porady

Przemysłowe przecinarki tarczowe to niezastąpione urządzenia, które usprawniają procesy produkcyjne, redukują koszty i zwiększają precyzję cięcia materiałów. Wybór odpowiedniej maszyny wymaga dokładnej analizy wielu parametrów technicznych i funkcjonalnych. W tym poradniku przedstawiamy najważniejsze cechy, na które warto zwrócić uwagę, aby dokonać optymalnego wyboru.

Wydajność i precyzja działania

Wydajna przecinarka tarczowa tnie z dużą szybkością, gwarantując jednocześnie wysoką jakość cięcia. W zaawansowanych liniach produkcyjnych istotne jest, aby urządzenie potrafiło przeciąć stal o grubości 10 mm z prędkością nawet 5 m/min. Dzięki takim parametrom można zredukować ilość odpadów i zwiększyć efektywność pracy. Inwestując w maszynę o wysokiej precyzji, zapewniamy sobie dokładnie dopasowane elementy gotowe do dalszego montażu.

Trwałość i niezawodność

Solidne wykonanie urządzenia to podstawa w przemyśle. Przecinarki tarczowe wykonane z wysokiej jakości komponentów stalowych lub aluminiowych są mniej podatne na uszkodzenia i zużycie. Przecinarki z wymiennymi, wytrzymałymi ostrzami potrafią obniżyć koszty eksploatacji nawet o 20% rocznie, co jest idealnym rozwiązaniem dla firm poszukujących oszczędności bez rezygnacji z jakości. Dzięki trwałemu sprzętowi nie tylko oszczędzamy, ale również minimalizujemy przestoje w produkcji.

Bezpieczeństwo pracy

Zapewnienie bezpieczeństwa operatorom maszyn jest priorytetem w każdym zakładzie. Nowoczesne przecinarki są wyposażone w systemy ochronne, takie jak osłony ostrzy, wyłączniki awaryjne czy mechanizmy zabezpieczające przed przeciążeniem. Modele z technologiami minimalizującymi drgania poprawiają komfort pracy i zmniejszają ryzyko urazów. Dzięki odpowiednio dobranemu sprzętowi pracownicy mogą wykonywać swoje zadania w kontrolowanym i bezpiecznym środowisku.

Jak wybrać przecinarkę tarczową do warsztatu przemysłowego – porady i rekomendacje

Dobór odpowiedniej przecinarki tarczowej ma znaczenie dla wydajności, precyzji i opłacalności pracy warsztatu. Czy potrzebujesz niezawodnego narzędzia do precyzyjnego cięcia, czy może bardziej zależy Ci na mobilności i wszechstronności? Poniżej przedstawiamy najważniejsze informacje oraz praktyczne wskazówki, które pomogą Ci wybrać najlepsze rozwiązanie dla Twojego zakładu.

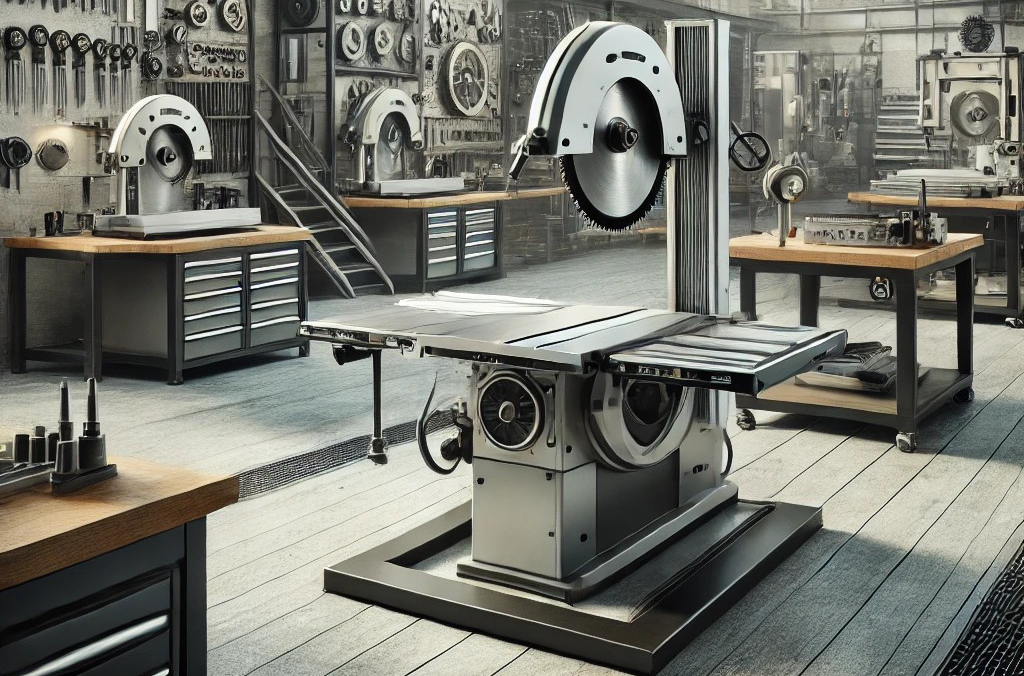

Przecinarki stołowe, przenośne i taśmowe – które wybrać?

Na rynku dostępne są różne rodzaje przecinarek tarczowych, z których najpopularniejsze to stołowe, przenośne i taśmowe. Każdy z nich ma swoje zalety i jest dedykowany do określonych zastosowań.

- Przecinarki stołowe zapewniają wysoką precyzję i stabilność cięcia. Są powszechnie używane w warsztatach zajmujących się obróbką metali, gdzie dokładność jest kluczowa. Umożliwiają regulację kąta i głębokości cięcia, co zwiększa ich wszechstronność.

- Przecinarki przenośne są idealne dla warsztatów potrzebujących narzędzi mobilnych, np. na placach budowy. Charakteryzują się lekką konstrukcją i ergonomicznymi uchwytami, co ułatwia ich transport i obsługę w terenie. Pozwalają na cięcie różnych materiałów, od drewna po aluminium.

- Przecinarki taśmowe sprawdzają się w masowej obróbce materiałów, gdzie liczy się efektywność i szybkie tempo pracy. Są wykorzystywane w firmach realizujących duże ilości cięć w krótkim czasie, przy jednoczesnym minimalizowaniu odpadów.

Wybór odpowiedniego narzędzia zależy od charakteru pracy Twojego warsztatu. Jeśli realizujesz skomplikowane projekty wymagające dokładności, warto postawić na przecinarki stołowe. Gdy priorytetem jest mobilność, najlepszym rozwiązaniem będą modele przenośne. Do intensywnej, powtarzalnej pracy w produkcji masowej idealnie nadają się przecinarki taśmowe.

Przy zakupie zwróć uwagę na istotne parametry techniczne, takie jak średnica tarczy, moc urządzenia czy funkcje dodatkowe, które bezpośrednio wpłyną na efektywność i koszty eksploatacji. Decyzję warto poprzedzić testami różnych modeli – wiele firm oferuje możliwość wypożyczenia sprzętu do oceny jego funkcjonalności w praktyce.

Przecinarki tarczowe do metalu, drewna i tworzyw sztucznych – jak wybrać odpowiedni model

Dobór właściwej przecinarki tarczowej jest kluczem do efektywnej i precyzyjnej pracy. Niezależnie od tego, czy pracujesz z metalem, drewnem czy tworzywami sztucznymi, ważne jest zrozumienie specyfiki materiału oraz wybór odpowiednich parametrów technicznych urządzenia.

Specyfika cięcia różnych materiałów

- Cięcie metalu: W przypadku metalu istotna jest wysoka moc urządzenia – powyżej 2000 W – oraz prędkość obrotowa minimum 3000 obr./min. Kluczowe są również wysokiej jakości tarcze, takie jak CBN czy diamentowe, przeznaczone do twardych powierzchni. Stabilne mocowanie ciętego materiału poprawia jakość i bezpieczeństwo pracy.

- Cięcie drewna: Przy obróbce drewna ważny jest dobór odpowiedniej tarczy. Do precyzyjnych cięć w twardym drewnie zaleca się tarcze o dużej liczbie zębów (60–80 dla tarczy o średnicy 210 mm). Do szybszej obróbki miękkich gatunków drewna lepsze będą tarcze o mniejszej liczbie zębów. Prędkość cięcia należy dostosować do gatunku drewna, aby zminimalizować ryzyko uszkodzeń.

- Cięcie tworzyw sztucznych: Tworzywa sztuczne wymagają unikania przegrzewania materiału. Poleca się tarcze z segmentami chłodzącymi. Przy twardszych tworzywach, jak poliwęglan, lepsze są tarcze o niższej prędkości obrotowej. Narzędzia uniwersalne mogą negatywnie wpływać na jakość cięcia i właściwości materiału.

Przed wyborem urządzenia zadaj sobie kilka pytań: jakie materiały będą najczęściej cięte? Jakiej precyzji wymagasz? Jaką kwotę możesz przeznaczyć na narzędzie? Przetestuj urządzenie w specjalistycznych sklepach i skonsultuj się z ekspertami. Dobór odpowiedniego sprzętu to fundament udanej pracy – niezależnie od rodzaju obrabianego materiału.

Jak wybrać idealną tarczę tnącą – praktyczne wskazówki dla precyzyjnego cięcia

Dobór odpowiedniej tarczy tnącej to nie tylko kwestia lepszej jakości pracy, ale także bezpiecznego użytkowania narzędzi i oszczędności na dłuższą metę. Jeśli tarcze szybko się zużywają lub nie spełniają oczekiwań, prawdopodobnie nie są odpowiednio dostosowane do materiału lub urządzenia.

Kluczowe czynniki wyboru tarczy tnącej

- Typ materiału: Określ, czy będziesz ciąć metal, drewno, plastik czy inny materiał. Do cięcia metalu najlepsze są tarcze pokryte węglikiem spiekanym lub diamentowe, natomiast do drewna tarcze z odpowiednią liczbą zębów dopasowane do twardości materiału.

- Parametry techniczne: Zwróć uwagę na grubość tarczy – cieńsze (1,2 mm) są przeznaczone do precyzyjnych zadań, grubsze (3 mm i więcej) do cięższych prac. Upewnij się, że średnica otworu tarczy jest zgodna z Twoim narzędziem, aby uniknąć wibracji i nieprecyzyjnego cięcia.

- Jakość i bezpieczeństwo: Zainwestuj w tarcze renomowanych producentów, które oferują lepsze parametry i dłuższą żywotność. Stosowanie tarcz dostosowanych do konkretnego zadania może zmniejszyć zużycie narzędzi o 20% i skrócić czas pracy nawet o 30% (źródło: Raport Techniczny Branży Obróbki Materiałów, 2022).

Praktyczne wskazówki

- Zidentyfikuj typ materiału – wybierz tarczę przeznaczoną do konkretnego zastosowania. 2. Dopasuj parametry tarczy do specyfikacji urządzenia.

- Postaw na jakość – wybieraj produkty sprawdzonych marek.

Odpowiedni wybór tarczy tnącej przekłada się na lepsze rezultaty, bezpieczeństwo oraz oszczędności. Na przykład, tarcze diamentowe redukują odpady o ponad 25% w porównaniu do standardowych modeli (źródło: Badania Instytutu Materiałoznawstwa, 2023).

Bezpieczna praca z przecinarką tarczową – zasady i praktyczne wskazówki

Praca z przecinarką tarczową, choć niezbędna w wielu branżach, niesie ze sobą ryzyko, które można skutecznie ograniczyć poprzez stosowanie odpowiednich procedur i narzędzi. Według danych Państwowej Inspekcji Pracy, nieprawidłowa obsługa przecinarek odpowiada za 30% wypadków w przemyśle metalowym (źródło: Raport PIP, 2023). Jak zatem zwiększyć bezpieczeństwo podczas pracy?

Podstawowe zasady bezpieczeństwa

- Zorganizowane stanowisko pracy: Uporządkuj miejsce pracy, usuń zbędne przedmioty i upewnij się, że podłoże jest stabilne. Właściwe mocowanie materiału pozwala uniknąć wibracji i zwiększa precyzję cięcia.

- Regularna kontrola narzędzia: Przed uruchomieniem przecinarki sprawdź jej stan techniczny. Zwróć uwagę na uszkodzenia tarczy i ogólną sprawność urządzenia. Pęknięta tarcza może być szczególnie niebezpieczna.

- Dobór odpowiedniej tarczy: Każdy materiał wymaga indywidualnego podejścia. Źle dobrana tarcza może spowodować zakleszczenie urządzenia i skrócić żywotność sprzętu. 4. Środki ochrony osobistej: Stosuj okulary ochronne, rękawice i odzież roboczą. Sprzęt ochronny to podstawa bezpiecznej pracy.

- Edukacja i szkolenia: Regularne szkolenia z obsługi przecinarek i zasad BHP podnoszą świadomość pracowników i zmniejszają ryzyko wypadków.

Przestrzeganie powyższych zasad nie tylko chroni przed wypadkami, ale również wpływa na efektywność i komfort pracy. Inwestując czas w przygotowanie stanowiska oraz szkolenia, budujesz kulturę bezpieczeństwa w swoim zakładzie.