Żywice do inkludowania – wybór form do montażu na zimno

Formy do montażu na zimno, silikonowe, polipropylenowe i polietylenowe. Wszystkie formy do montażu na zimno są wielokrotnego użytku. Formy z wyjmowanym dnem ułatwiają wyjmowanie próbki z formy. Silikonowe foremki po kilkukrotnym użyciu tracą swój okrągły kształt i stają się owalne. Może to prowadzić do wad w przypadku automatycznego indywidualnego przygotowania ciśnieniowego. W przypadku stosowania żywic poliestrowych na krawędzi próbki mogą pojawić się lepkie miejsca w wyniku reakcji materiału montażowego z formą silikonową.

Wsparcie procesu

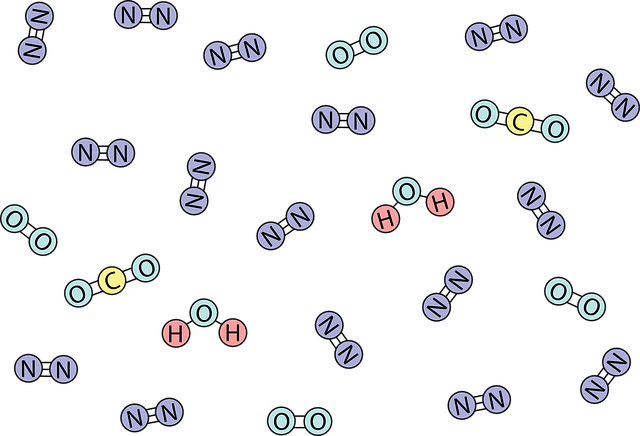

Proces montażu może być wspomagany różnymi metodami. Należy wziąć pod uwagę charakterystykę odpowiedniego materiału próbki. Montaż pod próżnią jest możliwy tylko z żywicami epoksydowymi. Dlatego wymagane jest urządzenie próżniowe. Ta metoda jest stosowana do infiltracji porowatego materiału próbki oraz do optymalizacji, jeśli montowane są próbki z cienkimi otworami, drobnymi porami lub mikropęknięciami.

W celu uzyskania optymalnego zamocowania lub infiltracji można zastosować próżnię (odpowietrzenie próbki przed odlaniem żywicy epoksydowej). Ostrzeżenie: zbyt wysoka i zbyt długo stosowana próżnia wpływa na polimeryzację i może powodować nierówne utwardzanie, co prowadzi do różnych rezultatów. Dozowanie żywic epoksydowych powinno być ściśle przestrzegane i dlatego zawsze należy je przeprowadzać w procentach wagowych (waga laboratoryjna).

Procesy ciśnieniowe

Mocowanie pod ciśnieniem jest możliwe tylko w przypadku metakrylanów metylu. Wymagane jest proste urządzenie ciśnieniowe / technomat do podłączenia sprężonego powietrza (ok. 5-6 bar). Metakrylany bez dodatku wypełniacza utwardzają się transparentnie pod ciśnieniem. Powstawaniu mikropęcherzyków zapobiega się stosując ciśnienie 2-2,5 bara. Dozowanie MMA może być hojne, tj. dawka wyrażona w % objętości (łyżka dozująca) jest wystarczająca.

Mocowanie za pomocą żywic światłoutwardzalnych

Montaż jest możliwy tylko z modyfikowanymi metakrylanami metylu. Wymagany jest zamknięty i zabezpieczony aparat do polimeryzacji. Polimeryzacja odbywa się za pomocą światła UV o długości fali 350-400 nm, lub niebieskie światło. Interwały napromieniowania można wykorzystać do kontrolowania czasu i temperatury procesu utwardzania. Procedura jest ograniczona przez fakt, że wystarczająca polimeryzacja może mieć miejsce tylko tam, gdzie może przenikać światło. W przypadku tej metody dozowanie nie jest konieczne, ponieważ jest to tylko jeden składnik lub jeden składnik w różnych stanach polimeryzacji (ciecz rzadka/lepka). Jeśli chodzi o twardość, procedura nie może być stosowana do wszystkich zadań przygotowawczych.